提起吸管,大家是否会联想到以下几点:

一根吸管就是“几厘钱”;

吸管就是用来“喝饮料的”;

吸管是典型的低、小、散、弱,薄利多销的小商品;

做一根吸管必然是传统制造企业,有机器就能生产。

其实,当你如此理解吸管时,就已经陷入到“隐含假设”的思维陷阱中!“隐含假设”就是你在思考问题时,由于思维惯性或者过去的习惯,下意识采取的看待事物的方式。

为何“双童”要打破“隐含假设”,在十多年前投入高成本去建设“GMP”食品标准级的生产厂房?今天,吸管妞将和大家分享双童“舍得观”系列—2

舍:投入上亿资金建设食品级厂房

在十多年前,由于当时国家政策并没有对吸管行业做出卫生及生产环境的要求。另一方面,吸管这样的产品利润薄,成本低,是典型的“低、小、散、弱”传统边缘产品。所以,吸管生产厂家基本上都以家庭作坊的形式存在,“双童”在初期时也不例外。

但在2003年,“双童”建设第四代新厂房时,舍弃了粗放的经营理念,舍弃了传统的家庭作坊生产形式,舍弃了注重产量不注重质量的品质观念,一次性投入上亿资金,建设了“GMP”食品标准的生产厂房。

在生产车间入口,“双童”设置了车间功能区,内有更鞋区、更衣区、洗手消毒区,风淋室等区域,配置了高端的烘干器、消毒器、感应水龙头以及酒精消毒器等硬件。员工们在车间功能区进行工作服更换、洗手消毒、风淋等一系列操作后,才可进入生产车间。

进入车间内,你会看到一列列整齐的机器、一箱箱五颜六色的吸管、一条条清晰分明的分界线,所有员工皆穿着洁白的工作服进行生产工作。车间内全部安装了恒温空调,空气过滤后通过专用管道进入,以确保产品的绝对卫生。同时,吸管生产要经过十多道工序的严格控制和检验才能包装出售!

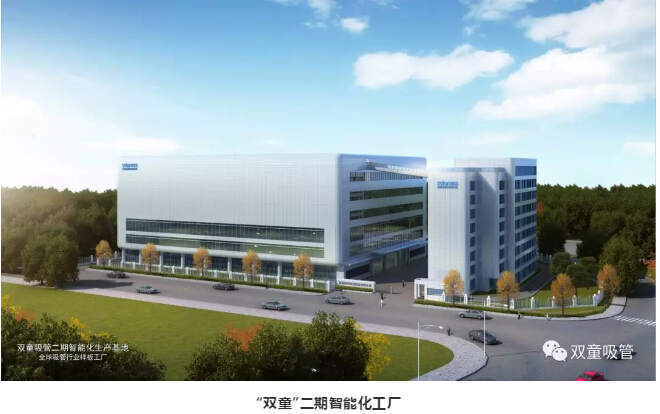

如今,“双童”正在建设二期智能化工厂,将于今年7月全面投入使用!新的厂房按食品级工厂的标准等级建设,并应用了“工业4.0”设计理念,采用先进的生产设备和高度数字化的生产方式,逐渐走向无人工厂、信息化生产,将成为全球吸管行业的样板工厂!

得:从长远角度看,成本更低

打破隐含假设,花费高成本建设了“GMP”食品标准的生产厂房后,“双童”又得到了什么呢?

1

“双童”的生产厂房更加干净卫生,相比于在“脏乱差”环境中生产出的吸管,在全封闭无尘车间生产出来的产品让客户更加放心!

2

良好的生产环境能够潜移默化地提升员工习惯素养,影响员工内心。质量是用“心”做出来的,员工的素质和质量意识提升后,生产出的吸管才能支支见品!

▲45天即可降解为水和二氧化碳的“双童”生物质可降解吸管!

3

“双童”在十多年前建设的“GMP”全封闭清洁厂房,在成为行业生产环境标杆的同时,也迎合了后续国家政策及行业规范对产品生产环境提出的改造要求。

从长远角度来衡量,越是低劣的投入,产生的边际成本越大。“双童”这样一次性投入建设高品质厂房,避免了破窗效应,从管理上讲,成本反而更低。

其实,“双童”十多年前的这一举措正是打破了大家的传统思维,打破了“一根吸管”低、小、散、弱,粗放生产的“隐含假设”,从而突破遮蔽的“思维牢笼”,创造更多的可能性,将一根小吸管做得相对精彩!亲,你明白了吗?